Nøyaktige industrielle målinger for behandling og ekstraksjon av råmaterialer

- Vi behandler rådata og trekker ut nøyaktig informasjon.

Materialebehandling er nært knyttet til utvinning av råmaterialer. Maskiner som opererer i den bransjen må tåle tøffe miljøforhold. Derfor er det avgjørende å holde all maskineri i god stand for å forhindre nedetid.

Hvilke maskiner fungerer i behandlings- og utvinningsindustrien?

- malmbånd

- knusere

- rørformede kulemøller

- rulleverk

- rørmøller

- vibrerende sikemaskiner

- gravemaskiner og hjullastere

- skuffehjulsgravemaskiner

- boreutstyr

- transport systemer

Driftsforholdene for disse maskinene kan være destruktive for elementene deres. Tilstedeværelsen av høy temperatur, vibrasjoner, enorme belastninger, støv og sand er dårlig for lagrene og nøyaktige elementer. Derfor bør vi sjekke tilstanden til disse maskinene, dette er den eneste måten å forhindre sammenbrudd og nedetid, samt å holde arbeidernes sikkerhet på høyt nivå.

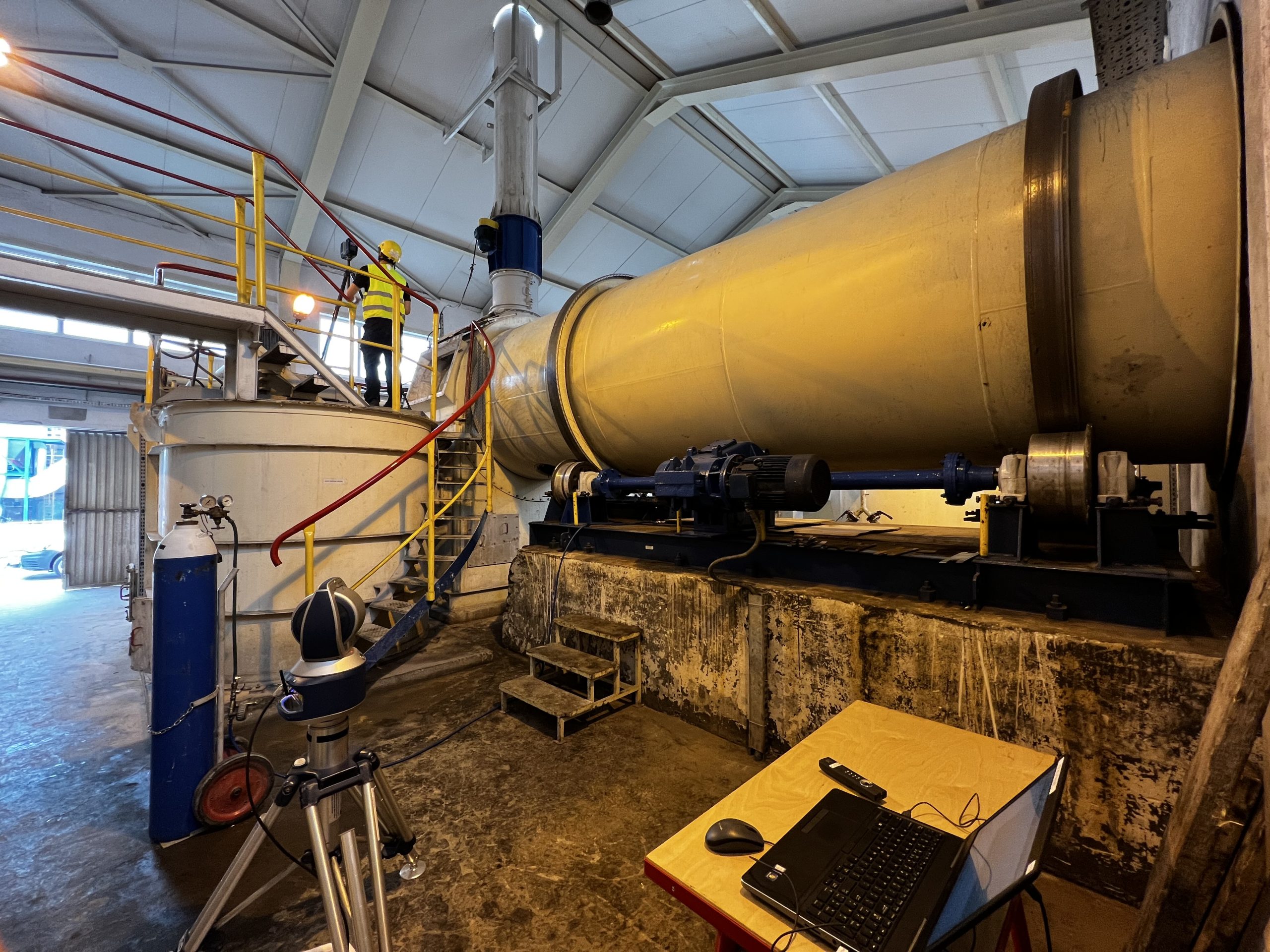

Behandling av mineralske ressurser

Før vi kan distribuere ressursene, må vi utvinne og behandle dem på en slik måte at andre bransjer vil være i stand til å utføre videre prosesser. Sement, keramikk, gruve- og energibransjen bruker rørformede kulemøller. De brukes til å male råmaterialer av medium og lav hardhet. På grunn av kontinuerlig rotasjon av sylinderen med lave slitasjekuler inne blir det innsatte materialet malt.

Papirfabrikker

Papirfabrikker bruker tømmer som råmateriale i en papirproduksjonsprosess. Kjemisk behandling er det første stadiet. Resultatet av det er trefiber. Dette er hovedkomponenten i papiret.

I forberedelsen av massen, kan vi spesifisere følgende stadier:

- Maling av papirmassen med spesielle kniver som kutter, maler og knuser massen – dette stadiet bestemmer den endelige kvaliteten på produktet.

- Neste trinn er basert på å legge lim til massen for å oppnå de nødvendige egenskapene til papiret.

- Papirfylling, pigmenter og tilsetningsstoffer blir lagt til papirmassen på dette stadiet for å gi farge, mykhet og glatthet.

Dette følges av farging, fortynning og rengjøring av papirmassen. Massen som er forberedt på denne måten er underlagt fullingsstadiet:

- Avvanning av papirmassen gjennom spesielle skjermer.

- Rullende

- Presser ut vannet

Den siste prosessen med papirproduksjon er dannelse av papirbanen, hvor den først går til pressene igjen, hvor den mister den gjenværende mengden vann. Deretter går det til tørkesylindere, som fordamper resten av vann og harpiks ved en temperatur på 120 ℃.

Tilbud

Vårt tilbud for råmaterialbehandlings- og utvinningsindustrien inkluderer:

- Innstilling av geometrien til kulemøllene og nivellering av store strukturer,

- Erverve digital 2D/3D-data – volum- og arealberegninger,

- Periodiske dimensjonale og geometriske sjekker av slipende ruller og bord,

- Kvalitetskontroll og tilsyn med underleverandører under maskintjenester,

- Teknisk ekspertise – påvisning av monteringsfeil som forårsaker overdreven vibrasjon og skader,

- Lagerbeholdning og visualisering av industrielle fasiliteter – 3d-skanning av interiøret i tankene for å sjekke slitasjeforholdet,

- Støtte i omlokalisering og maskinmonteringsprosessen – innstilling og justering av maskindeler,

- Sjekk av geometrien under nedetid – justering av ruller og drivaksler

Om oss

P3D – presisjon i behandling av rådata

Takket være vår erfaring med å løse komplekse måleproblemer, er våre ingeniører i stand til å utføre et bredt spekter av arbeid relatert til metrologi i tungindustrien.

Vi bruker den nyeste teknologien og års kunnskap for å møte de tøffeste utfordringene. Vi er eksperter på prosjekter der nøyaktige og pålitelige målinger er nøkkelen til å opprettholde kontinuiteten i fabrikkdriften.

office@p3d-metrology.com

+48 787 747 888

www.p3d-metrology.com

Fordeler

Med våre tjenester gir vi:

- reduksjon eller eliminering av vibrasjoner,

- lengre levetid for maskindeler,

- bedre forebygging av maskinfeil,

- forlenget levetid for maskiner,

- økt produksjonsflyt og effektivitet,

- forbedring av de teknologiske prosessene.